1 研究背景

2009年7月,中棉集团与全国棉花交易市场达成股权转让协议,中棉集团全资控股京棉配送阿瓦提棉花产业化有限公司。作为主要从事长绒棉收购加工的阿瓦提京棉配送长绒棉生产线,原配备40台MPY-100滚刀式皮辊轧花机、MDY-400A型打包机一台及相应附属设备,年加工长绒棉皮棉4000t。因当年接手时已接近收购季节,中棉集团仅对原有棉花加工设备进行了检修,2009年经历了一个完整的收购、加工期。在加工过程中发现两个问题比较突出:一是产能明显不足,二是加工出的皮辊棉外观形态差,杂质含量偏高。

2010年第4期《中国棉花加工》刊登了新疆大学王惠、徐红等合著的《长绒棉机采与手摘的探究性研究》,文中对比了长绒棉机采与手摘的一些检验指标,侧重于研究采摘环节的工艺创新对长绒棉物理指标的影响,本文则侧重于对不同加工工艺对手摘长绒棉物理指标的影响的探讨。

2 长绒棉加工创新工艺设计

为解决上述两个突出问题,2010年中棉集团决定对长绒棉生产线进行产能升级改造,对加工工艺进行必要创新,为此专门成立了项目技术改造小组(以下简称项目组)。

2.1 在用长绒棉加工生产线的基本配置

在用的长绒棉加工生产线配置有40台皮辊轧花机,分为4组,每组10台,每两组配一台清花机和一台气流皮棉清理机;在喂棉方式上采用的是绞龙配棉工艺。

2.2 长绒棉加工生产线创新工艺设计

2.2.1 工艺设计。根据阿瓦提公司周边可控资源量、棉花加工工艺及棉花加工质量的实际情况,经过实地勘察、测量后,项目组决定,利用现有车间长绒棉与细绒棉生产线之间的原废旧“三丝”挑拣机的位置,增加20台皮辊轧花机,加上原有的40台共60台,排成4行;更换一台快速400型打包机;经过权衡,项目组决定尝试增加锯齿皮棉清理工艺并改用风力配棉形式,每20台皮辊轧花机配一台清花机、一台气流皮棉清理机和一台锯齿皮棉清理机。

项目组认为,这种新的工艺设计,既可以提高长绒棉的加工产量,又能提高棉花加工质量,同时也实现了一条线产能变两条线产能的目标。

2.2.2 风险控制。为保证创新加工工艺的可行性,将工艺的创新改造风险降到最低,项目组在方案实施过程采用了以下两方面的风险控制措施:

一是采用灵活的设备安装方式。将气流皮棉清理机与锯齿皮棉清理机采用上下罗列的形式进行安装,二者之间以三通阀连接。这样以来,加工出的皮辊棉既可以用锯齿皮棉清理机进行清理,也可以只采用气流皮棉清理机进行清理,增强了工艺的灵活性。

二是改造皮棉清理机内部结构,保证长绒棉长度不受损伤。众所周知,如果用传统的锯齿皮棉清理机清理皮辊棉会损伤棉纤维,这就有违皮辊轧花的初衷,因为皮辊棉的主要特征是加工过程不损伤棉纤维,能够较好地保持棉纤维原有的物理性质。那么,能否既对皮辊长绒棉进行清杂和梳理以提高皮棉质量,又不对棉纤维造成损伤呢?通过市场调查分析,项目组决定使用无给棉板、无毛刷的新型锯刺型皮棉清理机。

项目组组织人员对现有皮棉清理机进行了改造,改造后的皮棉清理机的工作原理与细绒棉皮棉清理机基本相同。采用上进棉方式,可方便在任何皮辊棉生产线上安装;排杂刀设为八把,可最大程度的排除皮棉中所含杂质,清杂效率可在50%以上;无毛刷的结构可最大程度的减少棉结和索丝的产生,且可对索丝进行有效的梳理,同时,也减少了工作过程中的机械振动和动力消耗,使得设备高架安装成为可能。

3 工艺验证试验

项目组在完成工艺创新设计、设备改造和设备安装调试后,组织了带料考核试验。

3.1 试验方案

3.1.1 皮棉清理工艺。皮辊轧花机加工的长绒棉,均气流皮棉清理机和锯齿皮棉清理机进行两道清理。

3.1.2 试验时间。24h连续生产。

3.1.3 取样部位及取样数量。分别在3台皮棉清理机的进棉口(未进行皮棉清理)和出棉口(皮棉经过清理)按顺序周期取样42只,送专业实验室进行HVI检测。

3.2 试验结果分析

经过24h连续生产,共加工一个批次184件棉花。按要求取得的42只棉样,一部分在加工厂进行了自检,另一部分送阿克苏溢达棉业进行了HVI检测。在生产过程中,籽棉大垛平均回潮率为11%,皮棉平均回潮率8.7%。

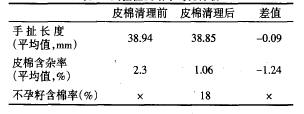

3.2.1 棉样自检结果。经皮棉清理机清理后的皮棉,外观形态有非常明显的改观,杂质含量明显降低,且总集棉出棉口的出棉蓬松均匀,可形成较好的棉胎进入打包机。经对取得的样品进行手扯长度检验对比和皮棉含杂、不孕籽含棉率等试验分析,得到如下试验结果,如表1。

表1 试验检测结果对比分析

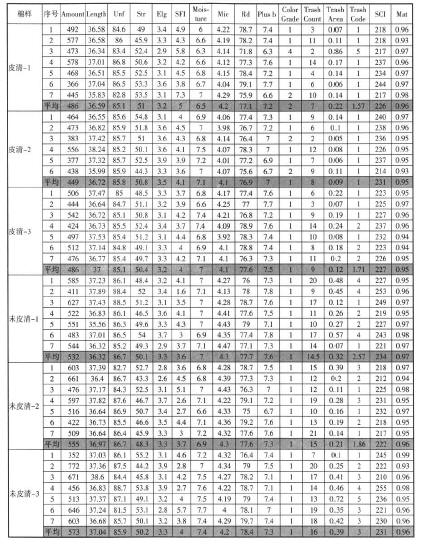

3.2.2 HVI检测结果。HVI检测结果如表2。

综合分析棉样的HVI检测结果,长绒棉皮棉经过皮棉清理机清理的效果主要表现在以下两个方面。

一是棉纤维长度无明显损伤。采用皮辊轧花机加工长绒棉,主要目的是使加工后的皮棉能最大限度的保持棉花生长过程中的纤维特性,特别是棉花的长度。由于对传统皮棉清理机在结构上进行了改造,利用非紧握持自然勾拉的工作原理,可有效的保障棉纤维的长度,使皮辊生产线加工长绒棉进行锯齿皮棉清理得以实现。从HVI试验情况可以看出,皮棉经过清理,前后长度误差在0.2 - 0.3 mm之间,可以说对长度损伤很小。

二是棉纤维含杂量显著下降。皮辊轧花机加工的棉花含杂量非常高。这部份杂质经过集棉机压棉罗拉和拨棉罗拉的挤压,会黏附在皮棉棉胎中,再经过打包机的打包重压,杂质将更紧密的与皮棉黏附,使得纺织企业在用棉过程中清理非常困难,增加了落棉,减少了棉花的成纱率。HVI试验结果表明,皮棉经过清理,在清除皮棉杂质的同时,也有效的清理了带纤维籽屑、死索丝,皮棉中的棉结有明显减少。

4 创新工艺评价

4.1 长绒棉总体加工质量

长绒棉加工工艺经过创新改造,在保持了长绒棉棉纤维原有长度优势的同时,对杂质的清理效果提高了50%以上,经过集棉机、打包机的皮棉中黏附的杂质大幅度降低,降低了纺织企业在用棉过程中的落棉率,成纱率也显著提高。本次试验为保障棉纤维长度基本不受损伤、最大限度的减少衣亏、提高皮棉加工质量,在整个生产过程中,通过合理调整隔距和车速,使皮棉质量与不孕籽含纤维量达到最佳结合点,在现有的棉花检验方法下,对比长绒棉品级标准,皮棉品级可提高l级以上。

4.2 创新工艺效益分析

项目组对本次长绒棉皮棉清理前后批次的棉花检验结果作了对比分析。共加工籽棉131.323 t,出皮棉184件,净重41.694 t,平均衣分为31.749%,出不孕籽及其他杂质636 kg,计算得出排出的有效纤维衣亏为0.1%。如果整批棉花按公定重量销售,在同样皮棉回潮率情况下,含杂率下降了1.240-/0,公量可补517 kg,加上排出的不孕籽实现的收入,总体与未进行锯齿皮棉清理时实现的收入基本相等。

表2 棉样HVI试验检测结果

长绒棉创新工艺由于新增加了皮棉清理机,增加动力84 kW,在不计算折旧费用的情况下,按照目前产量,每吨皮棉增加加工成本10元。但考虑到皮棉加工质量的提高,皮棉销售价格应当会提高一些,这样以来,不但增加了经济效益,也提高了棉花加工企业的产品竞争力。

需要说明的是,在创新型的长绒棉加工工艺中,通过提高挡车速度提高产能,可有效解决皮辊轧花机产量低的问题,同时也没有降低皮棉质量。 .

5 小结

这次技术改造和工艺创新取得的效果是显著的。项目组认为,长绒棉加工创新工艺在经过进一步的完善后,如能在长缄棉加工生产中得到推广应用,将会对国内整个棉花加工业和纺织业的发展起到积极的推动作用。

另外,由于在这次试验中没有将皮棉清理机的排死索丝和排带纤维籽屑功能打开,保障了本批棉花的衣分率。如果开启这两项功能,虽然在一定程度上会影响到衣分率水平,但棉结及带纤维籽屑数量将会进一步降低,纺织企业的成纱率将大幅度提高,由此可以解决长期困扰纺织企业及行业的棉结和带纤维籽屑以及损伤棉纤维长度这三大技术难题,为纺织企业提高成纱率、改善成纱质量提供优质的纺织原料。