1 工况背景

在汽轮机中,由于转子与静子间存在间隙,使得高品质的蒸汽从间隙中泄漏出去,减小了蒸汽的做功能力,造成汽轮机效率降低。汽封就是用于限制高压汽体泄漏的一种密封结构。作为汽轮机工作时的必要部件,汽封系统的作用主要包括:①防止蒸汽沿高、中压轴端向外泄漏,甚至窜人轴承箱导致润滑油进水;②防止空气漏人汽缸而破坏机组的真空。有研究表明,高压缸中叶顶泄漏损失和隔板泄漏损失分别占总损失的22%和7%,与静叶和动叶的型线损失之和或二次流损失之和(约30%)大致相等。因此,改进汽封结构设计,降低蒸汽泄漏损失成为世界各国在汽轮机研发设计和使用维护过程中的一项重要研究课题。

为提高机组的效率,在汽轮机行业中尝试应用了多种形式的汽封结构,如传统迷宫式、接触式、自调节式、刷式、蜂窝式等等。其中,利用自身曲折的齿状通道使工作蒸汽产生节流与热力学效应而达到密封效果的传统迷宫式汽封,因为结构简单而获得广泛采用。这种梳齿状的汽封在圆周结构上通常被分割成六个弧段,每个汽封弧段背部均装有两片平板弹簧片,可将汽封弧段压向汽轮机转子,使得汽封齿与转子轴径向间隙保持最小值,从而能够更有效地阻挡蒸汽泄漏。

2 问题描述

在传统迷宫式汽封的实际运行当中,由于汽封弧段、弹簧片长期处于工况恶劣的高温高压蒸汽中,以及本身材质等一系列问题的存在,会出现汽封弧段被结垢卡死,弹簧片弹性不良等现象,造成汽封间隙发生变化。

在汽轮机启停过程中,由于汽缸内外不均匀受热而变形,或过临界转速时,转子振幅较大等原因,均可能导致转子与汽封齿发生局部摩擦,甚至使转子发生瞬时弯曲现象而进一步加剧动静摩擦。尽管传统汽封圈背面装有弹簧片,当承受一定径向力时能够退让,但由于转子的线速度很高,弹簧片丝毫不能减少和避免外形尖薄的汽封齿的磨损,极小的径向力就可使汽封齿在瞬间被磨掉。这样汽轮机启动后,就不一定能保持汽封设计规定间隙或装调间隙,导致蒸汽非正常泄漏损失,有的甚至高达汽道全部热效率损失的80%。

过大的汽封间隙会造成汽轮机级间漏汽量大,降低汽轮机的效率;而汽封间隙太小,对机组安全性又很不利。一旦有些异常原因引起机组振动加大而启动困难、汽轮机转子摩擦加剧,造成转子弯曲事故时有发生,检修时不得已把汽封,特别是高压轴封间隙调得过大。针对传统汽封存在的上述问题,长期以来科研人员一直在生产实践中努力探索更好的解决办法,逐步创立了一些其它形式的汽封技术,但效果有限。研究人员依然期望能够获得更理想的密封节能效果,避免汽封对转子轴或叶顶造成磨损,以及能够自如地控制汽封系统,使其对转子轴或叶顶的偏移做出敏捷响应。因此,研究改进汽封结构,创新汽封密封形式仍然是一项重要而棘手的研究课题。

3 问题分解

在解决工程技术问题当中,应用好的创新平台有助于将设计引向正确的发展方向,大大优化研发进程。本文借助于TRIZ理论和亿维讯(IWINT)开发的计算机辅助创新软件Pro/Innovator5.0,充分利用其问题分解模块的分析工具,对初始问题进行层层剖析,将作为汽封技术核心的间隙问题从成因方面分解为需要相应解决的三个相关问题:

3.1 间隙初始值的确定问题

汽封间隙是汽封系统设计当中一个非常重要的参数。任何汽封在设计之初都需要综合汽封的类型、汽封系统复杂度、机组稳定性、蒸汽状态参数、制造与装配精度、使用环境等多个方面的因素来确定设计间隙的初始值。因此,要确定出合理汽封间隙初始值也具一定的有难度,往往需要经验的介入。

3.2 使用中的间隙调整问题

汽封在正常使用过程中,对间隙要求并非一成不变。在汽轮机的启动阶段易发生振动,要求径向间隙能够适当大一些;而一旦进入稳定运行阶段,为了尽可能减少能量损失,发挥汽封的作用,希望维持几乎为零的最小间隙,至少能够达到并保持既定的设计间隙。

3.3 磨损后的间隙补偿问题

汽封在长期使用过程中,会因为局部磨损、冷热变形、振动移位等等原因,使得配合间隙过度偏离设计值,蒸汽损失过大,需要做出适当的调整补偿或修复性维护。

TRIZ指导工程问题创新重视因果分析和资源的利用,而以TRIZ为核心的CAI软件Pro/lnnovator更以IT技术固化并发展了TRIZ的因果分析与资源挖掘方法,有助于透过上述问题背后所存在的技术机理,找出其中隐藏着的一系列内在原因。针对这些原因再作进一步的资源分析,按照软件所界定的物质、能量、组件、流程等不同层面分析对于问题解决可能有所帮助的可用资源,这里仅作部分列举:蒸汽及其流向、气压变化及其压差、汽轮机运转的不同阶段、汽封本身结构及其材料特性、系统温度及其变化、间隙设定值及其变化等。

通过对汽封技术核心问题所作的分析,为寻求有效解决方案提供了着力点,再结合对技术矛盾的提取和创新原理的运用,有助于迅速获得针对根本问题的创新性解决方案。

4 解决思路和关键步骤

4.1 分析提取汽封间隙问题中的物理矛盾

为了充分发挥汽封对于蒸汽泄漏的阻滞作用,获得理想的密封效果,从经济角度考虑,无论是轴端汽封、隔板汽封,还是叶顶汽封,原则上希望汽封间隙尽可能小。但从整个系统来考虑,汽封间隙的初始设计值需要综合多方面因素来确定,又不能取得太小。尤其从系统运行的安全角度考虑,又希望这个间隙尽可能大一些。按照TRIZ理论,这里面存在着关于汽封间隙取值大小的一对物理矛盾。

根据TRIZ理论,技术系统存在物理矛盾时,主要通过四大分离原理来解决:空间分离原理、时间分离原理、条件分离原理和系统分离原理。

4.2 分析提取汽封间隙问题中的技术矛盾

1)提取待解决问题的技术矛盾

理论上汽封装配后的间隙应该达到初始设计值,以确保汽轮机运行热效率。但由于汽轮机在启动阶段易发生振动,要求径向间隙必须足够大一些。因此,在现场使用过程中,装调和维护的人员都会有意将这个间隙值调至上限,甚至干脆加大。实际上,一旦汽轮机进入稳定运行阶段,并不需要这么大的间隙值。由此而引起的能量损失显然是巨大的。为了尽可能减少能量损失,发挥汽封的作用,希望在汽轮机稳定运行阶段最好能够维持几乎为零的极小间隙,这就要用到调控装置,使汽封具备弹性可退让机制。就传统汽封来看,是依靠汽封圈背面的弹簧片实现超过设计规定幅向力时的退让,但因为汽封齿很尖薄,弹簧片丝毫不能减少和避免线速度很高的转子与汽封齿接触时汽封的迅速磨损。显然,要实现更灵活的调控以改善能量损失,就需要对气压或温度更有效的测量感知和对汽封间隙更精密复杂的调控装置,按照TRIZ理论,这里面存在着一对技术矛盾。针对传统结构汽封调控不良问题而诞生的自调节汽封(又称布莱登可调汽封)就是一种探索,但较传统汽封要复杂得多。因此,设法要改善的技术参数是能量损失,而由此带来的问题是恶化了控制和测量的复杂性。

2)将技术矛盾的两方面抽象为软件分析所需要的技术参数

改善的参数:22能量损失;恶化的参数:37控制和测量的复杂性。

3)由矛盾矩阵中得到相应的创新原理

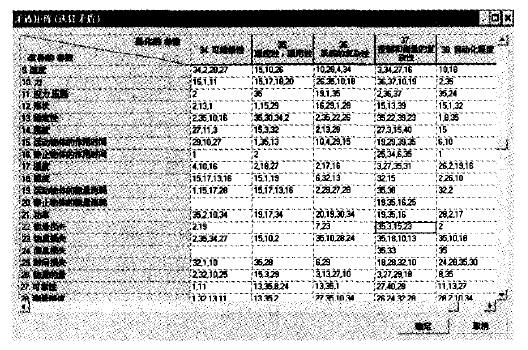

如图l所示,在创新软件Pro/lnnovat:r5.O中,利用矛盾矩阵对应第22行第37列得到4条创新原理所构成的解集:35、3、15、23,它们分别对应:物理或化学参数改变原理、局部质量原理、动态特性原理和反馈原理。

图1 在Pro/lnnovation5.0中利用矛盾矩阵查找创新原理

4.3 依据矛盾所对应的创新原理分析问题并寻求解决方案

首先,我们需要从两组矛盾各自所对应的创新原理当中,选择对解决本问题有启发性的创新原理。考虑到汽轮机不同运行阶段对汽封间隙存在不同需求,其中的时间分离原理对于问题的解决显然有启发性;考虑到实现不同时间段对汽封汽封间隙的不同需求,应使汽封具备弹性可退让机制。因此,在本问题技术矛盾所对应的创新原理当中,可考虑应用反馈原理和动态特性原理。

其次,回顾问题分解过程中,通过运用Pro/lnnovation5.O中基于TRIZ的软件分析工具和方法,针对间隙问题深入剖析了其中隐藏着的一系列内在原因和根本问题,在此基础上对问题求解的可用资源做进一步分析,从物质、能量、组件、流程等不同层面找到了一系列可用资源。结合上述创新原理,可以考虑运用蒸汽及其流向、气压变化及其压差、汽轮机运转的不同阶段、汽封本身结构及其材料特性、系统温度及其变化、间隙设定值及其变化等解题资源。

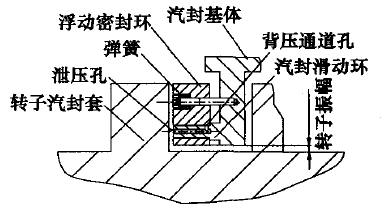

最后,根据创新原理所指明的思考方向并综合运用分析中所找到的资源,构思出用于汽封间隙问题创新求解的概念设计方案。如图2所示,该方案的核心是使密封齿浮动可调,以接通主通道与背压通道,引导蒸汽压力流与主通道泄露的蒸汽对冲,促进紊流的形成,并满足汽轮机不同运行阶段对汽封间隙的不同要求。

方案工作原理如下:汽轮机的启动阶段易发生振动,因此,考虑加大径向间隙,使其大于转子的可能振动间隙,避免径向碰摩的发生。而对于相对较小的轴向碰摩,则考虑将密封齿做成轴向浮动式的,以弹簧力保持启动阶段有较大的轴向间隙。在启动阶段以后,蒸汽压力逐渐增大,形成优势背压,使密封齿向转子的环形凸台轴向移动,从而减小密封间隙。当移动至间隙一定小,背压通道打开,与间隙通道的压力接通,防止碰摩凸台,并维持几乎为零的最小间隙,即,高压工作过程中,汽封套的环形凸台与浮动密封环之间将始终动态维持非接触性薄隙浮摩状态。

图2 初步方案

4.4 方案分析与完善

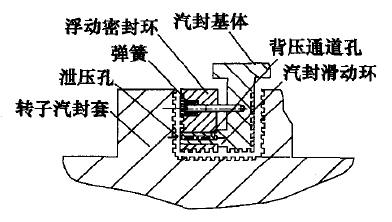

上述基于TRIZ理论所构思的气封系统创新方案,要求实现密封齿轴向浮动可调,而在压力达到由弹簧压力和滑动摩擦阻力所决定的可调设定值时,要求主通道与背压通道可以接通,引导蒸汽压力流与产生泄露的蒸汽对冲,形成紊乱汽流,消耗主通道的蒸汽泄露压力,减小蒸汽泄露量,利于密封。其中,弹簧可根据使用状况通过调压螺钉进行压力调整或更换,操作十分方便。在整个高压工作过程中,轴向密封部位将始终动态处于较为理想的非接触性薄隙浮摩状态,避免了滑动部位结垢。为了进一步提高密封效果,可以借鉴普通齿侧汽封的设计结构,增加容易形成涡流的凹凸结构。如图3所示,沿蒸汽主通道,在转子汽封套和密封齿上增加凹凸环槽这样的简单结构,可使汽流的流通路径曲折复杂化,产生更多更强的阻力气旋,强化密封效果。另外,从制造角度来看,方案的工艺性也较好。

图3 创新设计方案

5 结论

通过应用TRIZ理论和计算机辅助创新软件Pro/Innovator5.0,对汽轮机汽封系统目前存在的问题进行了因果分析和资源分析,提取了问题中存在物理矛盾和技术矛盾,找到了适用的创新原理,再结合对技术系统自身资源的挖掘利用,创新性地构思出利用蒸汽压力调整浮动密封齿的齿侧密封概念设计方案。该方案及其创新设计过程对汽轮机汽封乃至其它类似机械产品的创新设计具有一定的借鉴作用。