0 引言

精密播种机按照其工作原理主要分为气力式、振动式和机械式。由于价格及可靠性的优势,机械式播种机仍是市场上的主要机型。型孔排种轮是机械式排种器的核心部件,设计出满足要求的型孔多为不规则的。对于型孔排种轮的加工,采用便于加工的规则型孔不能满足所有作物的播种要求;若想满足播种质量要求,传统的加工方法主要是开模铸造,或利用多轴联动加工中心,但传统的加工方法难度大,加工成本高。随着快速成型(rapid prototyping,RP)技术的成熟,利用方便、快捷的三维打印(three dimensional printing,3DP)技术进行型孔排种轮的加工制造成为可能。

三维打印(3DP)技术是一种基于喷射技术,从喷嘴喷射出液态微滴或连续的熔融材料束,按一定路径逐层堆积成形的RP技术。基于喷射技术的三维打印成形(3DP)技术由于其设备和材料便宜、运行成本低、操作简单、成形无污染、适合办公室环境,且打印速度快,可制作精细、复杂的零件,已成为近年来RP行业研究和应用的热点。该技术已在工艺品制作业、模具工业、医学工程、制药工业、汽车工业和航天工业等多领域都有广泛的应用。

本文运用三维软件Pro/E创建型孔排种轮的虚拟模型(看得见,摸不着),并把模型文件导入三维打印机前处理软件内进行分层处理,并通过三维打印机打印出物理实体(看得见,摸得着)。利用三维打印(3DP)技术不仅解决型孔排种轮加工制造的问题,也为其他复杂农机产品(如犁体曲面、旋耕机旋刀、喷灌头、水泵叶轮和送料螺旋等)设计与制造提供了广阔应用前景。

1 3DP技术的工作原理及过程

1.1 3DP成形技术的基本原理

三维打印也称粉末材料选择性黏结,其工作原理:喷头在计算机的控制下,按照截面轮廓的信息,在铺好的一层粉末材料上,有选择性地喷射黏结剂,使部分粉末黏结,形成截面层。一层完成后,工作台下降一个层厚,铺粉,喷黏结剂,再进行后一层的黏结,如此循环形成三维产品。黏结得到的制件要置于加热炉中,作进一步的固化或烧结,以提高黏结强度。

1.2 3DP成形工艺的工作过程

3DP技术是一个多学科交叉的系统工程,涉及CAD/CAM技术、数据处理技术、材料技术、激光技术和计算机软件技术等,其成形工艺过程包括模型设计、分层切片、数据准备、打印模型及后处理等步骤。

在采用3DP设备制件前,必须对CAD三维模型进行数据处理。由UG,Pro/E等三维软件生成CAD模型,并输出.stl文件,必要时需采用专用软件对.stl文件进行检查并修正错误。但此时生成的.stl文件还不能直接用于三维打印,必须采用前处理软件对其进行分层。层厚大,精度低,但成形时间短;相反,层厚小,精度高,但成形时间长。分层后得到的只是原型一定高度的外形轮廓,此时还必须对其内部进行填充,最终得到三维打印数据文件。

3DP具体工作过程依次为:采集粉末原料;将粉末铺平到打印区域;打印机喷头在模型横截面定位,喷黏结剂;送粉活塞上升一层,实体模型下降一层以继续打印;重复上述过程直至模型打印完毕;去除多余粉末,固化模型,进行后处理操作。

2 型孔排种轮三维模型的创建

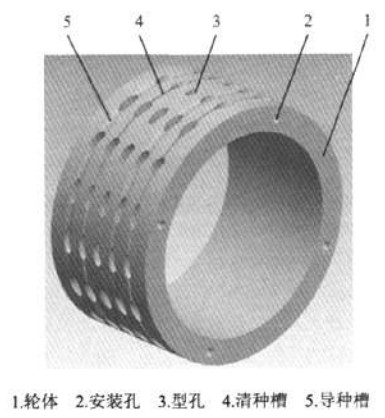

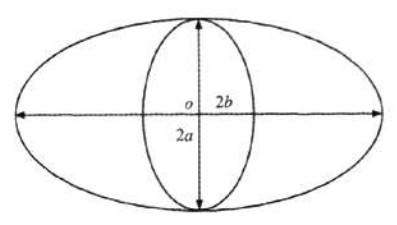

型孔排种轮主要由轮体、型孔、清种槽和导种槽等组成(图1),总体积约为150cm3,轮休外径100mm,内径80mm,厚度50mm,其两侧分别开有4个安装孔φ4mm,表面分别有相同5排型孔组合,每排型孔组合有16个大小和位置都不同的椭圆形型孔(图2),椭圆长轴为9.5~11mm,短轴为3.5~5mm,深度为2.5~4mm,均匀分布在排种轮的圆周上。其中,有2排型孔组合开有清种槽,另2排型孔组合开有导种槽。

图1 型孔排种轮三维模型

应用三维软件Pro/E分别对轮体、安装孔、型孔、清种槽和导种槽进行参数化建模。

创建模型步骤如下:

创建轮体:1)拉伸(extrude,填充村料)外径φ100mm轮体,其厚度为50mm;2)拉伸(extrude。去除材料)内径φ80mm内轮廓。

创建安装孔:1)拉伸(extrude,去除材料)φ4mm安装孔;2)在轮体一面沿圆周阵列(array);3)对一面的安装孔镜像(mirror)到轮体的另一面。

图2 椭圆型孔截面图

创建型孔:1)建立基准平面,草绘二维椭圆,拉伸(extrude,去除材料)一个椭圆型孔:2)沿圆周复制(vieq)15个椭圆型孔,圆周分布的16个椭圆型孔相互独立,每个型孔能够单一进行参数的修改;3)16个在同一圆周面上的型孔群为一组,沿轴方向均匀阵列(array)每组型孔群成5排。

创建清种槽和导种槽:1)旋转(rotate);2)沿轴方向阵列(array)。

模型创建完成后,保存为.stl文件格式,命名为xingkong,其中,设定弦高为0,然后该值会被系统自动设定为可接受的最小值。设定角度控制(Angle Control)为1。

3 型孔排种轮的制造

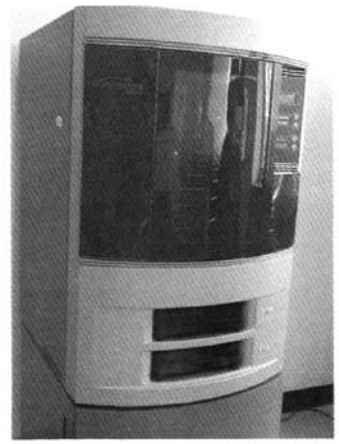

3.1 打印设备及前处理软件

打印设备为美固Stratasys公司的Dimension Elite三维打印机(图3)。Elite机型为Dimemion三维打印机系列中最高端的型号。其最大打印尺寸为203mm×203mm×305mm,精度达到0.08mm,设备使用高强度材料ABSPIus,密度为1.08g/cm3,其强度达到原有ABS材料的140%,以及最新的SST(溶解式支撑系统)系统。支撑材料在打印完毕后可以通过特定的溶液进行清理,将成型样件的表面光滑度与可测试性提升到一个新的高度,打印出成品的全过程无需任何手工处理工序。

前处理分层软件为随机配置CatalystEX模型分析计算软件,通过该软件可以随意修改模型的分层参数和放置位置等,自动算出消耗的材料及加工时间,并能够实现与打印机网络连接。

图3 Dimension Elite三维打印机

3.2 型孔排种轮的制造

型孔排种轮制造过程:1)型孔排种轮模型xingkong.stl文件;2)前处理软件;3)三维打印机;4)型孔排种轮物理实体。

把保存的xingkong.stl文件在CatalystEX模型分析计算软件中打开,设置分层参数,并进行分层处理,并通过安装了该软件的电脑与Dimension Elite三维打印机进行网络连接,把分层处理后的文件传输到打印机内部。打印机的工作前期准备完成后,读取传输到内部的文件,进行打印。

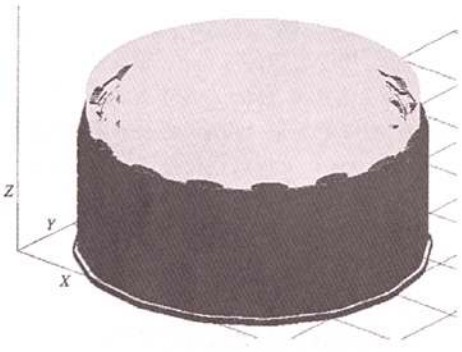

经过一段时间的工作,三维打印机制造的型孔排种轮一次成型,其分层处理效果及加工后实体如图4、图5所示。利用精度为0.05mm的游标卡尺分别测量每个型孔排种轮参数10次,求其平均值,得到加工误差<0.1%;利用SJ-201表面粗糙度检测仪表面粗糙度Ra:1.6-3.2;采用高强度材料ABSPlus的型孔排种轮耐磨性好,完全满足排种器对型孔排种轮的耐磨强度要求。该型孔排种轮总体积为150cm3,材料价格为150元左右。加工时间为8-9h(加工时间长短与分层参数有关)。该加工方式价格合理,节约加工时间。

图4 型孔排种轮分层处理效果图

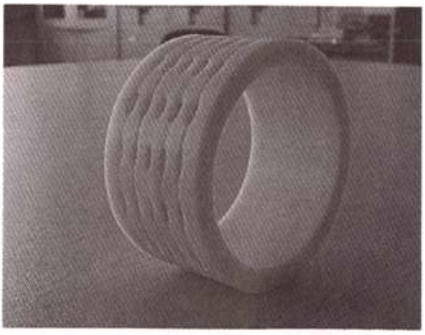

图5 型孔排种轮物理实体

4 结论

1)传统方法对不规则型孔的加工周期长,精度低;而利用三维打印(3DP)技术对不规则型孔的排种轮进行加工制造,加工误差<0.1%,表面粗糙度1.6-3.2,缩短了加工周期,提高了加工精度,完全满足排种器对型孔排种轮的要求。

2)利用三维打印(3DP)技术不仅解决型孔排种轮加工制造的问题,也为其他较复杂形状的农机产品设计与制造提供了广阔应用前景。